Hace poco leí un artículo del fabricante de compresores más grande de Estados Unidos, después de analizar la información y mensaje que proporciona a los usuarios, he llegado a la conclusión que su intensión es incierta. ¿Vender y seguir vendiendo? ¿asegurarle tranquilidad al usuario para que termine confirmando y conformándose ante la idea que los compresores seguirán fallando y alarmados por presión alta, alta temperatura, filtros tapados? Disfrazar la falta de eficiencia de los filtros, ¿para vender filtros, separadores y aceite?

El artículo, da a conocer los resultados obtenidos en un laboratorio donde emplearon el “Multi-pass test” a partir de la ISO 16889. En el cual se compararon filtros de aceite de su marca Vs los filtros de aceite de competidores (cabe recalcar, que no brinda información de sus competidores a lo largo el artículo). Al finalizar su escrito, da prueba de la “eficiencia superior” de sus filtros de aceite al pasar por ellos una corriente de lubricante y partículas de polvo (Medium Test Dust) de 40 hasta 4 micras.

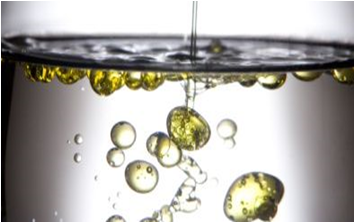

Sin poner en conocimiento a su audiencia, que su verdadera eficiencia debe medirse usando polvo con partículas menores a una (1) micra que, son la causa principal del desgaste, obstrucciones y causa raíz de las fallas del compresor de aire, además, el resultado debería dar un incremento muy superior de retención y capacidad a lo entregado actualmente en los filtros que vienen instalados en el compresor.

Cumpliendo lo anterior y mejorando la eficiencia de la filtración como lo reclaman las máquinas y debe ser, se contribuirá para que los mantenedores alivien sus presupuestos y dejen de ser parte de la política desafortunada de consumismo; que sin duda alguna es pobre ambientalmente, por los millones de galones de aceite “biodegradable” que deben disponerse a ciegas después de 8.000 o 10.000 horas. Sin mencionar cartuchos, carcasas, medios filtrantes usados, y demás elementos contaminados con el aceite que interviene en el proceso.

La educación debe ser un medio para que los fabricantes expongan información clara y una capacitación propicia a los mantenedores y dueños de compresores, quienes sin otra opción siguen el manual elaborado por los fabricantes que quieren seguir vendiendo repuestos de alto costo, servicio y una imagen de ahorro de energía y eficiencia de “8,000 horas o un año, lo que ocurra primero”.

Desde Sumontec invitamos a ingenieros, técnicos y mantenedores a desarrollar planes de mantenimiento que disten del consumismo y se acerquen a la técnica real, aprovechando la tecnología para tomar decisiones que permitan gerenciar el mantenimiento de los activos.

By: SWG / AWM.